2021年度绿色工厂制造水平指标声明

来源:米脂新闻网 作者: 时间:2022-05-31 09:272021年度绿色工厂制造水平指标声明 公司名称:米脂冀东水泥有限公司 所在省市:陕西省榆林市

一、企业基本情况 (一)企业基本信息、发展现状 我公司是由北京金隅(集团)股份有限公司的核心企业唐山冀东水泥股份有限公司联合米脂昌盛水泥有限公司和山东临朐胜潍特种水泥有限公司共同出资组建的国有控股公司,创建于2013年3月,位于陕西省榆林市米脂县东山梁工业园区,注册资金1.6亿元,总投资5.11亿元,占地面积230亩,新增就业岗位180余人。公司主要经营熟料、水泥的生产及销售。 我公司日产2000吨熟料新型干法熟料生产线,是用上游企业(金泰氯碱)排出电石废渣替代石灰石等原料来生产水泥,本生产线年产熟料60万吨、水泥100万吨,年产值可达3亿元,利税总额3000万元左右。2020年处理电石渣约89万吨,75%替代一般水泥企业使用的石灰质原材料,在加上部分石粉,硅石粉、铁质原材料(转炉渣、铜渣)、铝质原材料(页岩、气化渣)为熟料烧成原料;利用粉煤灰、矿渣、炉渣和石粉为混合材,利用石膏为调凝剂生产环保水泥。工业固废利用率在80%以上,资源利用效率大幅度提高,大大减少了自然资源的消耗,这些工业废渣都是生产水泥的优质原料,尤其是电石渣成分稳定、氧化钙含量较高、对生产优质水泥更加有利,完全符合发展循环经济和固废综合利用的要求。使我公司从“资源--产品--废弃物”传统工业模式转变为“资源--产品--废弃物--再生资源”新型工业模式,做到了循环发展,是真正实现了绿色经济,并为当地环保做出重要贡献。 我公司生产线于2016年1月初动工建设,2016年底建设完成,经过2017年上半年的调试后各工序达到生产条件,并于2017年7月1日正式投产。我公司的这条生产线采用国内先进的新型窑外预分解系统与三级悬浮预热器,生料粉磨、水泥粉磨均采用低能耗的立式辊磨系统,整个工艺过程采用DCS集散型控制系统控制,自动化智能化程度高,经过近几年的节能降耗技改,生产系统能耗进一步降低,达到国内领先水平。产品质量稳定,客户满意度高。我公司生产的“盾石”牌水泥品种主要有:普通硅酸盐水泥、复合硅酸盐水泥水泥产品2018年通过了质量体系认证。2019年新增油井水泥、缓凝水泥产品质量体系认证。 我公司秉承“信用、责任、尊重”的价值观,践行“想干事、会干事、干成事、不出事、好共事”的金隅干事文化,培育打造具有金隅冀东特色的企业文化体系,努力为米脂的绿色经济建设做出应有的贡献。 (二)工艺产品 公司的产品包括水泥及熟料。其中水泥主要包括普通硅酸盐水泥、复合型硅酸盐水泥、油井水泥、缓凝水泥等。

图1-2生产工艺流程图 1、料浆搅拌 压滤工序料浆搅拌建设有二座Φ15m(深3m)的料浆池,将来自上游企业金泰氯碱化的含水量70%的电石渣浆,直接灌入此料浆池中,池底设回转搅拌装置。每个料浆池布置两台渣浆泵,扬程为75m,流量约150 m³;分别供给10台压滤机。 2、压滤工序 压滤工序负责把含水率70%的电石渣浆压滤至含水率30%左右,配置10台压滤机,每台压滤机的滤饼产量为15.5t/h。其中一台备用。滤饼通过刮板机、皮带机输送至缓冲小仓,缓冲小仓下设一给料机,均匀给料,然后通过长皮带输送至破碎烘干机。缓冲小仓满后多余滤饼可通过缓冲小仓上的可逆皮带输送机外排入料饼堆棚,再通过装载机运到一边堆放。 3、烘干破碎和废气处理系统 电石渣烘干破碎采用 PCG3026烘干破碎机,处理能力:正常为70t/h,最大为85t,进口热风温度550℃~630℃,出口≤180℃。进料采用锁风喂料阀,料饼经破碎烘干后被热风带出进入旋风除尘器,收集后进入2*Φ10电石渣干粉库,再经过科氏称称系统与其他原料组分配料送至原料磨。热风来自窑尾预热器,出口温度550℃~630℃,约140000Nm³/h。窑尾所有热风经过烘干破碎机,与电石渣滤饼进行热交换后达到180℃以下,经过旋风筒收尘后到高温风机,送至废气处理系统。废气处理系统有布袋除尘器和尾排风机组成。 4、原料储存及调配 原料部分设联合储库一座,分别存放钙质原材料、铁质原材料、铝质原材料、砂岩碎屑和硅石粉,这些原料汽运进厂,利用地形高差直接卸入储库,桥式抓斗把各种物料转入小仓,通过定量给料机按给定配比给料,然后通过皮带机输送至原料立磨。 5、原料粉磨 原料粉磨采用一台JLM1-28.2立磨,能力为130t/h,进磨水分3%,出磨水分0.5%。烘干热风来自窑头篦冷机废气,约260℃,磨尾废气采用大布袋除尘器。出磨生料通过斜槽送到Φ15m生料库。 6、生料均化库及入窑喂料系统 生料均化库对入窑生料质量承担着最后把关的任务,具有储存和均化的双重功能。本项目设置一座Φ15×47mm的生料均化库,库有效储量为4500t,储存期1.7d。 来自原料粉磨系统的合格生料经斜槽及提升机输送入库。库底的环形区设有开式斜槽,由罗茨风机供气。供气系统按程序对库底环形区的八分之一区域轮流充气使生料稳定地从环形区卸至生料计量仓,生料计量仓带有荷重传感器、充气装置。仓下设有流量控制阀和流量计,经计量后的生料通过空气输送斜槽、斗式提升机喂入窑尾预热器系统。 入窑尾斗式提升机前设有取样器,通过对出库生料的取样、制样分析,实现对生料配料的调整和烧成系统的操作进行指导。 7、煤堆棚和原煤预均化 我公司建设有一座长形煤堆棚,用于煤的临时存放。设一矩形预均化堆场,规格为34.9×119m,有效储量2400t。堆料机能力160t/h,来自煤堆棚的物料经胶带输送机送至原煤预均化堆场进行均化储存;取料机能力50~80t/h,由此取料机取出的煤,经胶带输送机送至煤粉制备系统中的原煤仓。 8、烧成系统 生料经预热、分解后进入回转窑煅烧,入窑物料分解率不低于90%。出窑高温熟料经篦式冷却机冷却后,大块熟料由破碎机破碎由链斗输送机输送到Φ18m熟料库中储存。 窑头及分解炉分别设有煤粉燃烧器。窑头设置的四通道喷煤燃烧装置,能提高燃烧效率,灵活地调节火焰形状,对煤的适应性较强。冷却熟料后的高温废气可作为二次风入窑、作为三次风抽往分解炉,低温废气经旋风筒除尘后供给煤磨及原料磨作为烘干热源。一旦煤磨和原料磨出现停磨,窑头废气将通过管道通往烘干破碎烘干机,经窑尾耐高温袋式除尘器处理后排放。 9、煤粉制备 煤粉制备采用一台立式煤磨系统。当原煤水分≤12%,出磨煤粉水分≤1.0%,原煤粒度≤35mm,煤粉细度为0.080mm筛筛余≤12%时,系统产量18.2t/h。煤磨利用窑头废气作为烘干热源。原煤经原煤仓下定量给料机计量后喂入煤磨,在磨内进行烘干、粉磨、选粉,出磨成品煤粉随同气流进入袋收尘器,气体经高效袋除尘器净化后排入大气。收下的煤粉经螺旋输送机送入煤粉仓,煤粉仓下设有煤粉计量输送装置,煤粉经此计量后分别送入窑头和窑尾分解炉。 煤粉制备系统设计了周全的安全措施,如防爆阀、CO2灭火系统、消防水系统等。 10、熟料储存及输送 设置一座Φ18m熟料库,此库兼做配料库,总储量为10000t。熟料经库底卸料装置卸出,经皮带机输送至熟料配料仓,计量后与石膏、混合材按一定配比由皮带机一起送至水泥粉磨系统。 11、水泥配料及输送 水泥配料站除采用42×90m堆棚,分别储存石灰石、脱硫石膏、粉煤灰、矿渣等辅料。 12、水泥粉磨、输送与储存 水泥粉磨系统采用一套JLMS54.4辊式立磨及大布袋组成的粉磨系统,每套系统能力160~180t/h。 来自水泥调配的混合料经皮带喂入磨头缓冲仓、再经密封给料机计量后进入立磨,混合物料在磨内经烘干、粉磨至部分合格粒径后,被磨盘与机壳间的高速热风提升至顶部的选粉机,合格部分通过选粉机,由大布袋收集并通过斜槽提升机输送至水泥库。 水泥储存设置六座Φ12×38m的圆库,总储量27000t。出库水泥经输送设备送至水泥发运系统。 13、水泥出厂 水泥散装设置4座水泥汽车散装库,总储量为1500t,每个库设一套水泥汽车散装机,每套能力400t/h。此外,每个库还设有两个给水泥包装输送水泥的出料口,经斜槽、提升机将水泥送至水泥包装系统。 水泥包装系统设计2台国产8嘴包装机,配3台袋装水泥装车机,每小时可实现120吨的袋装能力,包装后的水泥装车计量出厂。 14、压缩空气站 设置二座压缩空气站,用于生产线的压缩空气的供给。每座压缩空气站都考虑一台备用空压机。 15、辅助生产车间 全厂设一座中央化验室,负责全厂原燃料、半成品和成品检验;并对熟料、产品质量进行调度、管理和监督。 全厂设机修车间一座,负责全厂的机械设备的日常维护和小修。 设综合材料库一座,储存电器、仪表、水暖器材、工具、小五金等。 各种进厂原、燃料、出厂成品、入磨物料、烧成熟料等在工艺过程中都装有重量计量设备。计量监测站设置了各种量具、计量和监测的仪器、仪表等装置,以及相配套的标准器存放间和检测、维修间及其相应设备 (三)生产经营状况

(四)2021年节能方面开展的重点工作 1、资源综合利用产品利废品种和数量以及减免税额: 我公司利用的利废品种以电石渣为主,2021年我公司利用电石渣890012.34吨,电石渣符合利废品种综合利用产品增值税优惠政策要求。

米脂公司于2021年2月份完成资源综合利用增值税即征即退备案,备案期限为2021年1月1日-2021年 12月31日。每月做好废渣比例测算工作,退税品种进行独立的财务核算,及时办理纳税申报及税款缴纳,按期申请退税。2021年4季度享受税款缓缴政策,199.76万元应交增值税缓缴3个月,全年应收退税款794.01万元,截止2021年12月末实际已收到退税款604.30万元。 (2) 2022年资源综合利用方面工作计划 在2021年各水泥品种废渣利用(符合退税政策)的基础上继续寻找提高废渣利用率的资源,以增加退税产品比例,提高退税额度。 2、能源管理体系认证及完成情况: 米脂公司于2017年10月9日通过能源体系认证,2018年6月25日通过北京国建联信认证中心对能源体系复审,2019年5月24日再次通过北京国建联信认证中心对能源体系复审,2020年6月24日再次通过北京国建联信认证中心对能源体系复审,2021年6月7日再次通过北京国建联信认证中心对能源体系复审。 3、相关单位碳配额的销量、盈余情况,以及碳配额销售收入 公司碳配额未发生销售、购买现象。 4、获得国家、地方政府相关部门荣誉奖励、处罚等情况: 2021年我公司未获得国家及地方政府部门相关节能方面的荣誉奖励及处罚。因公司能耗低,2019年9月12日进入国家工信厅第四批“绿色工厂”名单;因公司开展节水型企业创建工作突出,2021年12月9日被县水利局和县工业商贸局授予“米脂县2021节水型企业”荣誉称号。 我公司重视节能技术改造工作,将节能改造工作纳入到了生产计划中,加大节能型、环保型产品的应用力度;在设备维护、检修及更新改造中推广节能技术,优先选用先进的节能、环保设备;从能源消费的各个环节,降低消耗,减少损失和污染物排放,制止浪费,有效、合理地利用能源。

二、管理体系情况 (一)能源管理体系 2017年7月通过能源管理体系认证,2021年6月通过能源管理体系复审。  (二)能源资源投入情况 1、能源投入 我公司消耗能源为原煤和电力,原煤主要用于熟料烧成工序,电力用于全厂各工序用电,柴油用于回转窑点火升温。所产生生活用水通过污水处理装置处理后回用于生产循环水补充水及绿化使用,零排放并实现了资源循环综合利用。 2019年--2021年消耗能源量对比如下:

根据《GB 16780-2012水泥单位产品能源消耗限额》标准2019年---2021年消耗指标如下:

2019年---2021年我公司水泥生产线分步能耗指标与水泥单位产品能源消耗限额(GB 16780-2012)规定的现有水泥企业水泥分步能耗限定值比较:

根据《部分工业行业淘汰落后生产工艺装备和产品指导目录》、《高耗能落后机电设备(产品)指导目录(共三批)》,公司未使用淘汰落后生产设备。 2、资源投入 公司坚持贯彻落实科学发展观,发展循环经济,将上游企业米脂金泰氯碱化工有限公司的PVC电石渣生产成水泥,真正做到了变废为宝,起到了城市净化器的作用。 2019年---2021年资源投入情况如下:

公司通过生产工艺脱硫、脱硝项目及烟气粉尘治理项目,减少NOX类温室气体排放,生产过程中未使用甲烷(CH4)、氧化亚氮(N2O)、氢氟碳化物(HFCs)、全氟化碳(PFCs)、六氟化硫(SF6)和三氟化氮(NF3)等全球增温潜势较高温室气体。满足《GB4915-2013水泥工业大气污染物排标准》的有关规定。 2021年9月份陕西省生态环境厅确定了杭州超腾能源技术股份有限公司承担陕西省2020年重点排放单位的质量控制计划审核和碳排放报告的核查工作,并对米脂冀东水泥有限公司进行了2020年度温室气体排放核查,核查信息已在排污许可管理系统公示。 3、采购情况 为加强公司供应和采购管理,规范公司采购工作过程实施以及监管,保障生产经营活动的正常持续供应,提高采购资金的使用效益,降低采购成本,结合公司生产经营实际情况,特制定了采购管理制度。 采购管理的原则主要有: 1)根据生产经营和生活后勤等工作需要,保障原材料和各类物资的及时供应。 2) 合理安排采购计划,减少资金占用。 3) 优化供应渠道,降低采购成本。 4) 通过招标、议价、比价等多种采购方式,提高采购活动的质量和效率。 5) 构建关系亲密、合作稳定的采购战略合作伙伴队伍,促进采供核心能力的培养。 公司建有全厂电力消耗能源管理自动化系统,可随时监控全厂用电及能源进厂情况。 (三)产品情况 1、生态设计 公司在产品开发阶段就系统地考虑原材料选用、生产、销售、使用、回收、处理等各环节对资源环境造成的影响,使产品在全生命周期中最大限度降低资源消耗。尽可能少用或不用含有毒、有害物质的原材料。减少污染物的产生和排放,尽可能把生产废弃物无害化和资源化。 公司使用的原材料为陕西金泰氯碱化工有限公司的废渣--电石渣,由于电石渣化学成分中CaO含量高,80%左右的颗粒在10-80μm之间,符合水泥生产的石灰石原料品质,这样不仅解决了金泰氯碱工业废渣存放困难问题,减少外排污染的隐患,实现资源循环利用。同时,公司积极开展节能降耗措施,单位产品能源消耗达到行业先进值水平,对于除尘器的收尘灰进行回收,作为原料再利用,对污水处理后的中水回收到生产循环水系统,作为生产循环水的补水,符合生态设计的理念要求。 按照GB/T 24256对生产的产品进行生态设计 在产品设计及生产中,重视节能环保理念的贯彻及落实,充分考虑到了成本核算、环境影响、产品性能、法规要求、最佳可行技术以及客户需求等方面,权衡了有毒有害材料替代、可回收、材料优化、节能、运输物流、可再生资源等各种因素,生产的产品已获得水泥产品认证证书。并将结合绿色设计产品评价标准清单的更新出台,积极申报绿色产品(生态设计产品)。 公司产品生产过程对废渣进行综合利用,实现生产过程产生的固废100%循环利用,降低了资源性原料及材料投入。 公司产品单耗均满足《水泥单位产品能源消耗限额》(GB 16780-2012)中关于“现有水泥企业水泥单位产品能耗限定值的限额要求”并达到先进值。 公司产品生产过程中实现固废100%回用,废水零排放,大气污染物排放达到《水泥工业大气污染物排放标准》(GB 4915-2013)要求。 公司主产品2017年7月获得质量管理体系认证证书,同时通过职业健康安全管理体系、环境管理体系、能源管理体系认证,每年均通过体系认证复审。 2、有害物质使用 制定了节约原辅材料和节能减排的程序文件。生产过程中产生的废弃物也最大化地回收利用,不断改造生产设计和工艺,实现节能、降耗、减污、增效,从而降低生产成本,增加企业经济、效益和生态效益,并减少对人类和环境污染的风险。 公司设备选型立足于先进、节能型设备,并充分考虑合理利用能源、节约水资源;具有回收价值的固废均实现了外售综合利用。公司产品中水溶性六价铬含量远低于《水泥中水溶性铬(Ⅵ)的限量及测定方法》(GB 31893-2015)规定“水泥中铬(Ⅵ)的限量为不大于10.00 mg/kg” 3、减碳评价过程及评价 2019年6月25日公司委托北京国建联信认证中心有限公司进行减碳评价,经其现场认证,通过32.5、42.5普通、42.5复合及52.5水泥低碳产品认证证书(见附件),2021年6月7日再次通过低碳产品复审。 (四)环境排放情况 公司本着“低碳生产,高效利用”的环保理念,严格执行环保“三同时”规定,革新工艺,优化配置,实现“三废”的循环综合利用。 公司各污染物排放口均有相应的污染物处理设备,污染物处理设备的处理量与处理效率满足工厂日常生产的需要,确保污染物排放达到相关法律法规及环保要求,2021年环保设备日常运行情况良好。 公司大气污染物主要为二氧化硫和氮氧化物,各有组织排放源采用高效布袋除尘器和窑尾脱硝设施处理后,达标排放。大气污染物排放执行GB4915-2013《水泥工业大气污染物排放标准》表2、表3要求。环境空气质量执行GB3095-1996《环境空气质量标准》二级标准。 根据《建设项目竣工环境保护验收监测报告》(榆环验字(2017)第60号)及2021年污染物排放季度检测比对报告,回转窑出口粉尘、SO2、NOx及氨、氟化物的排放浓度和排放速率均符合GB4915-2013《水泥工业大气污染物排放标准》表1要求。在监测期间,配料、计量、生料输送、煤粉仓、水泥筒仓、取料、熟料散装、水泥配料、水泥粉磨等工段的粉尘排放浓度均符合GB4915-2013《水泥工业大气污染物排放标准》表1要求。在监测期间,各监测时段颗粒物浓度最大浓度差值、监控点氨浓度最大值均符合GB4915-2013《水泥工业大气污染物排放标准》表3中无组织排放限值要求。 公司生产设备冷却水循环使用不外排。根据《建设项目竣工环境保护验收监测报告》(榆环验字(2017)第60号),生活污水处理设施出口各项污染物指标均符合《城市污水再生利用工业用水水质》(GB/T 19923-2005)及《城市污水再生利用城市杂用水水质》(GB/T18920-2002)标准要求,生活污水经处理达标后部分作为场地降尘、绿化用水,部分用于生产循环冷却水补充水,循环使用,零排放。 公司污水零排放,达到污水排放标准中最高要求。 公司工业固废执行GB18599-2001《一般工业固体废物贮存、处置场污染控制标准》;危险废物执行GB18597-2001《危险废物贮存污染控制标准》;生活垃圾执行GB16889-2008《生活垃圾填埋场污染控制标准》。 公司收尘过程中除尘器收尘全部作为原料返回生产系统使用,生活垃圾经垃圾桶收集后及时送垃圾填埋场处理,危险废弃物交由有资质的危废处置单位回收处理。公司不存在有毒有害的危险品及固体废弃物。 公司厂界噪声执行GB12348-2008《工业企业厂界环境噪声排放标准》3类标准;施工噪声排放执行GB12523-2011《建筑施工场界环境噪声排放标准》。根据《建设项目竣工环境保护验收监测报告》(榆环验字(2017)第60号)及2019年、2020年生产作业现场职业危害因素检测报告,厂区东、南、西、北四个厂界昼间、夜间噪声均满足《工业企业厂界噪声标准》(GB12348-2008)中的2类标准要求。 公司已按照《中国水泥生产企业温室气体排放核算方法与报告指南(试行)》进行碳排放核算,并接受第三方机构核查。公司2020年碳排放量为337996tCO2(补充口径)。经计算,单位产品碳排放量为0.39tCO2/t熟料。 公司碳排放核查结果向相关主管部门报送,并向相关方公布。 公司建立完善的碳排放管理制度,对排放源识别及碳排放主要源头进行分析和管理,使用替代石灰石质原材料、实施节能改造、调整能源消费结构、提高能源利用效率等措施,减少温室气体碳排放。 直接排放有化石燃料燃烧、工业生产过程,间接排放有风机、水泵等辅助设施。 针对排放源,为减少温室气体排放,将进一步采取以下措施:

1、用地集约化 (1)容积率 “按照GB/T36132-2018《绿色工厂评价通则》附录A计算工厂容积率,指标应不低于《工业项目建设用地控制指标》的要求。” 公司《总平面布置图》,公司总用地面积153333m2,总建筑物面积78005m2,总构筑物面积52497m2,企业容积率为0.85。 根据国土资发[2008]24号《工业项目建设用地控制指标》,非金属矿物制品工厂容积率应不低于0.7的要求,我公司满足指标要求的1.2倍及以上。 (2)建筑密度 按照GB/T36132《绿色工厂评价通则》附录A计算工厂建筑密度,建筑密度不低于30%。 公司总用地面积153333m2,建构筑物面积39002.3m2,物料堆棚面积为26248.3 m2。 公司建筑密度=(39002.34+26248.31)/153333×100=42.5% (3)单位用地面积产值 “单位用地面积产值不低于地方平均单位用地面积产值的要求。” 工厂总用地面积153333m2,2019年工业总产值24615.1万元,2020年工业总产值25492.7万元,2021年工业总产值26918万元。 2019年单位用地面积产值=24615.1/15.3333=1605.34万元/hm2 2020年单位用地面积产值=25492.7/15.3333=1662.57万元/hm2 2021年单位用地面积产值=26918/15.3333=1755.53万元/hm2 2、原料无害化 按照GB/T36132《绿色工厂评价通则》附录A识别、统计和计算工厂的绿色物料使用情况。 企业主要熟料原料为滤饼、干电石渣、硅石粉、炉渣、转炉渣和铜渣、镁渣、煤矸石,水泥主要辅助原料有粉煤灰、矿渣、石灰石粉末、石膏等。 表5.1 原辅材料消耗表

从表5.1可知,我公司2021年电石渣、粉煤灰等为绿色物料,用量为1386500吨,则绿色物料使用率为84%。 3、生产洁净化 “按照GB/T36132《绿色工厂评价通则》附录A计算单位产品主要污染物产生量(包括化学需氧量、氨氮、二氧化硫、氮氧化物等)、单位产品废气产生量、单位产品废水产生量应不高于行业平均水平;优于行业前20%水平,前5%为满分。” 2019年SO2排放量为20.78吨,NOx排放量为218.09吨,颗粒物排放量为14.23吨,2019年水泥产量为94.48万吨。 2020年SO2排放量为21.94吨,NOx排放量为233.51吨,颗粒物排放量为12.53吨,2020年水泥产量为100.84万吨。 2021年SO2排放量为29.99吨,NOx排放量为222.41吨,颗粒物排放量为14.17吨,2021年水泥产量为87.04万吨。 单位产品主要污染物产生量(单位:千克/t)如下表所示,根据HJ467-2009《清洁生产指标准水泥工业》,主要污染物排放量全部达到一级指标。 表5.2 主要污染物产生量

(2)单位产品废气产生量 2019年废气产生量117832.50万Nm3,水泥产量为94.48万吨。单位产品废气产生量为1247.2 m3/t。 2020年废气产生量144030.05万Nm3,水泥产量为100.84万吨。单位产品废气产生量为1428.3m3/t。 2021年废气产生量135122.38万Nm3,水泥产量为87.04万吨。单位产品废气产生量为1552.4m3/t。 (3)单位产品废水产生量 我公司废水零排放,2019年、2020年、2021年单位产品废水产生量为0m3/t。 4、废物资源化 “按照GB/T36132《绿色工厂评价通则》附录A计算主要原材料消耗量、工业固体废物综合利用率、废水处理回用率。 (1)单位产品主要原材料消耗量 公司2019年消耗原辅材料160.22万吨,2019年水泥产量为94.48万t,核算:单位产品主要原材料消耗量1.69t/t水泥。 2020年消耗原辅材料189.11万吨,2020年水泥产量为100.84万吨,核算:单位产品主要原材料消耗量1.87t/t水泥。 2021年消耗原辅材料164.92万吨,2021年水泥产量为87.04万吨,核算:单位产品主要原材料消耗量1.89t/t水泥。 (2)工业固体废物综合利用率 工业固体废物综合利用率参照GB/T36132-2008《绿色工厂评价通则》计算。 企业生产过程中除尘器收尘全部作为原料返回生产系统使用,生活垃圾全部送往垃圾场填埋处理,工业危废全部交往有资质的危废处置单位处置,则企业工业固体废物综合利用率为100%。 (3)废水回用率 企业设备冷却水循环使用不外排,生活洗漱和餐饮污水经污水处理站处理后用于补充设备冷却水损耗部分绿化,不外排。则废水回用率为100%。 5、能源低碳化 (1)单位产品综合能耗 2019-2021年公司单位产品综合能耗情况如表5.3所示:

公司主要产品为熟料和水泥,根据《GB 16780-2012水泥单位产品能源消耗限额》标准比较,各项产品能耗指标均低于先进值,根据《清洁生产标准-水泥工业》(HJ467-2009),全部达到一级水平。 (2)单位产品碳排放量 表5.4 企业碳排放总量核查结果

各项绩效指标与平均值或先进值对比如下表所示。 表5.5 各指标数据对比

三、下一步工作 (一)持续推进绿色工厂建设 根据《中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要》和《陕西省国民经济和社会发展第十四个五年规划和二〇三五年远景目标纲要》的精神,立足现有基础,推行清洁生产、余热利用、开发废物综合利用项目、发展循环经济,淘汰落后的工艺和设备,提高“三废”综合利用率,使全公司的能耗、物耗、水耗降低和污染物排放达标。在保障生产经营和企业发展规划目标顺利实现的基础上,合理规划能源利用,积极开展节能减排工作,立足现有基础,推行清洁生产、开发水泥综合利用项目、发展循环经济,淘汰落后的工艺和设备,提高“三废”综合利用率,使全公司的能耗、物耗、水耗进一步降低和污染物排放达标。 按照《GB 16780-2012 水泥单位产品能源消耗限额》的有关规定及《水泥行业规范条件(2015年本)》中相关要求,使可比吨熟料综合能耗,可比吨熟料烧成综合煤耗,可比吨熟料综合电耗,可比吨水泥综合电耗,可比吨水泥综合能耗等指标全部达到先进值。在保障生产经营和企业发展规划目标顺利实现的基础上,合理规划能源利用,积极开展节能减排工作,提高能源利用效率。 按照《GB4915-2013水泥工业大气污染物排标准》的有关规定,使颗粒物、二氧化硫、氮氧化物排放指标全部达到特别排放限值。 (二)绿色工厂建设科技创新目标 公司依靠科技创新,坚持质量优先,坚持走节能降耗、环境友好、循环经济的发展道路。以技术创新和管理创新为先导,以企业现有的水泥生产线为基础,促进公司向下游产业发展,提高产品附加值,综合利用余热、余压,减少能源消耗,尽快实现企业经济增长方式的根本性转变。 水泥生产技术的发展趋势是以节省资源、节约能源和保护环境为中心,进行清洁生产和高效集约化生产,大力发展循环经济。加强水泥技术和装备的研究、开发,强力淘汰落后产能,推广高效节能低碳技术和产品,逐渐减少资源和能源的消耗,充分利用水泥生产工艺中的资源,降低二氧化碳和氮氧化物排放,最大程度地减少环境污染,使水泥行业尽快达到与环境友好、相容、和谐、共存。 节能技术改造是企业实现节能降耗,完成节能目标最重要的手段。因此企业应继续加大节能技术改造力度,通过工艺、技术和设备上的更新,以实现更显著的节能效益。 通过加强能源管理,不断挖掘节能潜力。进行能量系统优化,推进能源综合梯级利用。 持续进行节能技术改造工作,拟实施节能技改项目如下表:

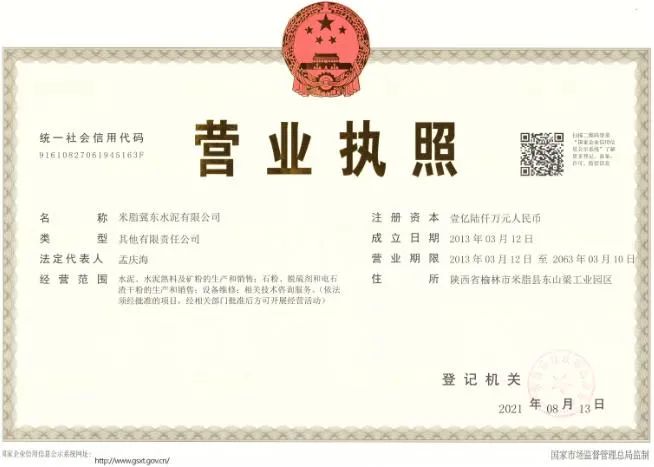

四、相关附件材料 附件1:营业执照  附件2:生产许可证

附件3:低碳产品认证证书

附件4:厂区主建筑、设备及绿化照片  办公楼  回转窑  中控化验楼  绿色环保墙  预热器及节能路灯  全封闭皮带走廊  环保文化墙  总降变电站  生产厂区  全封闭物料堆棚 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

返回米脂新闻首页

顶一下

(0)

0%

踩一下

(0)

0%